这一小步,凝聚着中国航天人的心血与智慧。记者第一时间采访位于闵行航天城的上海航天技术研究院的月球车设计师,请他们讲述这一小步背后动人的上海故事。

① 放“吊桥”,留下首道车辙

月球车又叫月面巡视器,在地月旅程中,始终“绑定”在着陆器上,登月后如何“松绑”?

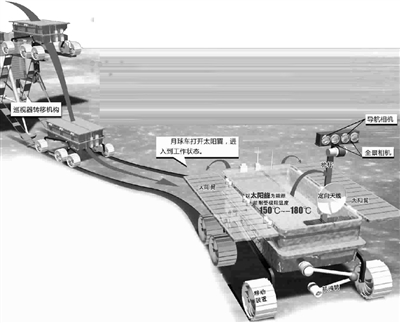

设计师设计了两根转移机构悬梯导轨,类似古时吊桥。着陆器降落后,放出悬梯,巡视器精确地将车轮行驶到两根导轨上,并保持稳定,即可安全到达月面。

放“吊桥”看似简单,做起来难。假如着陆在崎岖高地,或月尘松软不均处,月球车发生倾斜,“吊桥”变“跷脚”,怎么办?就算落在平面,放桥时万一车轮滑落,后果不堪设想。

为了提高稳定性,设计师提出筛网轮的设计构想,轮子采用网状材质,加入多个锯齿形结构,叫棘爪,就像兔爪上的指甲,与导轨棘齿咬合,助“玉兔”稳抓月面,跨过沟坎。

一个车轮比婴儿车的车轮还轻。筛网轮在地面没应用过,遭国内轮载专家质疑。移动分系统主任设计师肖杰说:“我们反复测试挂钩牵引力、适应性、承载力等,用几万个试验数据证明我们选择正确。”

在月面留下第一道车辙,难度颇高。最怕遇到路障,如果月球车一侧被抬高,就可能倾斜甚至翻车。

“我们不断优化构型方案,就算单侧障碍高0.2米,月球车也能在差动机构和摇臂作用下被动适应月面地形,保证所有车轮接触月面。即使行进间某轮过度沉陷,其他独立驱动的车轮也能帮它摆脱陷阱,继续工作。”

② 过月夜,太阳翼当“被子”

打开太阳电池翼,是月球车登月后的重要步骤。这种新型电池翼,不仅提供动力,还能为航天器“腹腔”内的机电设备保温。

以往的航天器太阳翼两翼展开后就不动了,而月球车一翼展开后不动,另一翼却很忙。

月球车的生存环境恶劣,抛开超高真空、引力场、月尘等环境因素,仅是高达330℃的高低温差就是严峻考验。月昼时,月球车在月面从事科学探测,要求太阳电池翼展开,对日定向提供动力;月夜来临,月球车停工入睡,“腹腔”内的机电设备完全暴露在极寒温度下。太阳电池翼此时收拢一翼,犹如在“腹腔”上盖了一条被子,起保温作用。

太阳翼设计师与月球车总体配合做了几十次试验,京沪两地跑,确保太阳翼按设计方案运动至准确位置,为月球车保驾护航。

按科研人员的精心设计,“玉兔号”与人类作息相似,日出而作、日落而息,白天还要午休,只不过它工作一个白天,相当于地球上的14天,然后又会睡上14天。

入夜,“玉兔号”收起桅杆,扣上的太阳翼当“棉被”,起隔绝散热作用。当太阳再次升起,太阳高度角到5°时,它会被唤醒,重新投入新一天的工作。太阳翼还能调整角度对准太阳,提高能量转换效率。月昼时,一翼可竖起展开到90°为月球车遮阳,月夜时则收拢。

③ 伸手臂,为月球“拍X光”

月球车上有一根长仅0.5米的机械臂,我们看到的第一份月球科学探测数据,就是由它搭载的X射线谱仪发回地球。这个“小个子”已成了名副其实的“中国外星球探测第一臂”,承载X射线谱仪运动到一定角度时就位探测。当月夜降临时,机械臂需运动至一定状态,使X射线谱仪的散热面靠近月球车生存装置的发热面。

月球车要从地球“飞越”38万公里到达月球,自然是越轻负担越小,所以机械臂首先要解决的就是“重量”和“体积”的难题。

传统工业机械臂都采用模块化设计,电、机产品分体组装,往往带来体积大、分量重的弊端,增加“奔月”难度。经过充分调研和分析,设计师们决定采用机电一体化的设计来解决这个难题,却为此吃尽苦头。

模块化设计的电、机产品都是专业生产商提供的最终产品,而一体化设计收到的是一堆零配件。在组装、调试的过程中,出现了一个又一个问题。设计师们并不是机电方面的专家,就硬逼着自己钻研相关技术。白天在生产车间仔细摸索,晚上一边总结一边“啃”专业书籍,既做设计师,也当装配工。奋战几个月后,符合轻量化要求的机械臂产品终于诞生,结构机构设计师们也“磨”成了半个机电专家。 本报记者 叶薇

新民图表 董春洁 制图 (资料来源CFP)