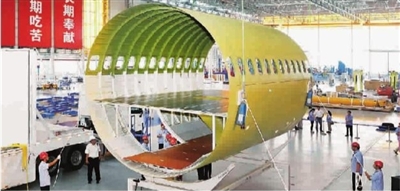

中国商飞浦东基地总装制造中心的部装厂房内,一架大飞机轮廓已初显。目前,首架国产大飞机C919机体结构对接工作正在有序开展。

从去年9月19日C919大型客机首架机结构总装铆接第一枪打响后,来自成都、沈阳、西安、南昌等地的零部件陆续运至这里,机头、前机身、中后机身……一一对接,国产大飞机的雄姿越来越清晰。新年伊始,部装厂房又开始忙碌起来。3个多月的攻坚战背后,是一线员工对大飞机事业的全力付出。

“没想到大部段对接均一次成功”

“相比支线飞机ARJ21,C919生产线引进更科学更先进的生产管理理念,机身对接速度明显加快。”中国商飞上飞公司项目管理部副部长郑大勇介绍说。

部装厂房里有5个工位,其中之一就是C919的对接生产线。记者在现场看到,机身对接平台下方有一个个蓝色的大柱子。“这是一条自动化生产线,可用计算机调节对接位置坐标。蓝色柱子就是定位器,是大部件调姿定位的核心部件。”

据介绍,在支线飞机ARJ21的装配中,大多靠手动将飞机各个部位调到应有的位置,但C919采用的这项先进的数字化测量技术,不再需要人工校准,而误差可小到毫米级以内。郑大勇告诉记者,将来还会有自动钻铆,类似钻头模样的小机器人,代替人工打铆,大大提高效率和准确率。

“全机对接一共要完成四条缝:机头和前机身,前机身跟中机身、中机身和中后机身,中后机身和后机身前段。这四条缝结合后,飞机的模样也就出来了。”让郑大勇自豪的是,飞机机体结构主要大部段对接均是一次性成功。有专家评审时说,没想到大客项目第一次就实现了快速对接的计划安排。

“9月19日开工后,我们用1个多月把机头、前机身、中机身中央翼、中后机身对接完成,即机身成龙,C919是大十字对接,先机身成龙,然后把成龙部件吊装到翼身对接工位。”

去年底,ARJ21新支线飞机结束六年试飞,完成适航取证,标志着中国民机事业跨过一个重要里程碑。而今年,C919国产大飞机迎来“决战之年”:按照计划,第一架C919大型客机将在年内完成所有装配工程。

“不怕熬通宵,就怕调整不到位”

这个春节,傅伟难得和家人度过了几天团圆时光。自从大飞机开始总装后,他就很少和家人在一起。他是机身后段对接工位的负责人。“我始终记得中机身和前机身对接的情形,为了一个方向数据调到最佳位置,对着八个点不断微调,来来回回折腾了几十次。那是我第一晚通宵到凌晨3点。”

大部件对接,从外部看是两个筒段连接一下,但内部却是有相当高技术要求的精细活,其核心就是将部件调整到最佳状态。调姿定位精准,后期的铆接工作才能顺利进行。

“我最怕调姿。不是怕熬通宵,而是怕调整不到位。要达到最佳位置,不断重复,一个数据变一下,其他数据一起变。为一个数据调整几十次是常有的事,这过程最煎熬。”傅伟是装配好手,可他也有“怕”。“有些点一次测不到,必须把激光跟踪仪转换位置后才能测到,但每一次转移后必须重新根据地面基准点建立坐标系,花费时间长,对接调姿测量工作一干就是几个小时,通宵是常态。”

大部件对接时,滑轨位置、长桁位置、蒙皮外形、工艺接头、水平测量点等都要测量,将数据提前导入计算机理论分析,模拟对接操作,提前预判。如果数据不理想,还要调整方案,进一步指导现场实际操作。调姿不到位,对接装配一切免谈,这是一项基础性工作。

“中后机身段与中机身对接也是在凌晨3点,后机身测量从晚上8点干到了第二天早上6点,好不容易回宿舍睡了几小时,又要继续调姿测量,又干到晚上10点……”对傅伟来说,机身对接达到最佳位置的那一刻,所有的辛苦都得到了补偿,那是工作中最大的欣喜。

“过程纠结,但庆幸坚持了下来”

C919飞机的零部件来自五湖四海,机头来自中航工业成飞,前机身、中后机身来自中航工业洪都,中机身/中央翼、副翼、机翼来自中航工业西飞,后机身前段、垂尾来自中航工业沈飞……大飞机的制造,可不是“来料加工”,等着零部件送上门再拼装,而是在供应商制造零部件的过程中就参与其中。温勤就是供应商跟产项目的一员。

从去年2月开始,温勤就驻扎在南昌,一待就是大半年。“我之前对飞机也不怎么感兴趣,那些专业名词听着就头疼,一开始管机翼就叫‘鸡翅膀’呢,现在也磨出来了,不呆在现场就浑身不舒服。”2006年进入上飞厂工作的她,整天和机械、零件、装配打交道,那些女孩子热衷的娱乐项目统统与她绝缘。

那段时间,她每天早上7点30分坐车一小时赶到生产基地,一干就是12小时,和团队两班倒24小时跟踪零部件生产情况。没有双休日,整天两点一线基地和宿舍两头跑。

检查加工精度是否符合设计要求、生产过程是否符合规范,产品质量是否合格、协调设计与制造中产生的矛盾,联合攻关技术难题……从零件制造到装配每一个阶段、每一道工序,商飞的跟产团队都要参与其中,和供应商联合并行工作。温勤觉得自己半年驻扎在供应商生产现场,受益匪浅。

“比如定位器的使用,在洪都生产前机身时就用到了,我回到浦东基地后,运用起来就心里有底了。”她回到C919生产现场后,被大伙称为敢拍板的“快响姐姐”,因为她总是能快速找到解决办法。“这大概得益于我当了半年多供应商的跟班,熟悉他们工艺制造的每一个环节,一些细微变动都在我的脑袋里装着。”

每一个部段就像一块“积木”,内藏成千上万个零件,其装配与测量方案,供应商都要一一提供。前一块安装前,还要对下一块提“总控要求”。“每块积木的误差范围,就需要我们和每个供应商协调,过程很纠结。”温勤回忆说,有两个工装需要同时起吊,供应商坚持认为风险太大不能起吊,温勤团队却坚持认为起吊过程经过严密设计可以实现,双方僵持不下,最后商飞提出重新换一套吊具,双方达成一致。“一纠结基本就是好几天时间没有了,但为了安全可靠,这种纠结又是必要的。”

C919研制工作还在继续,温勤百感交集。“我是在大飞机事业的低谷期进厂的,有不少师兄师姐都离开了,但很庆幸我坚持了下来。”

C919“家族档案”

● 机头

长度为6.66米的机头部段,包括座舱盖、前起舱、壁板、机头地板等几大部件,零件数超过3200个。C919的脑门儿可是非常硬的,用了4块钛合金蒙皮增加强度。在鸟撞实验中,2公斤重的冷冻鸡以800公里/小时的速度打到机头上,撞击完结构没有明显缺失。

出川入沪,机头在各部段中唯一一次采用了水陆联运的方式。先通过陆上运输到乐山,再转由水路到上海,途经四川、重庆、湖北、湖南、江西、安徽、江苏、上海共8个省市,行程2100多公里。

● 前机身、中后机身

前机身是C919研制过程中交付的首个大部段,全长6.358米,高4.166米,宽3.96米。它包括前段客舱、前货舱和再循环风扇舱,包含零件1600多项。该部段采用世界先进的第三代铝锂合金材料,这在国内民机应用上尚属首次。

中后机身与前机身同为筒状结构。长9.5米,涉及零件4000余项。值得一提的是,以C919项目为契机,南昌市和洪都公司,携手打造了规划面积达25平方公里的航空城,总投资300亿元。

● 中机身/中央翼、副翼、机翼

中机身-中央翼部段位于机身中部,全长5.99米,宽3.96米,由中机身筒段、龙骨梁、中央翼、应急门组成,是全机结构载荷传递的中枢。该部段包含零件8200多个,大量选用第三代铝锂合金、2024HDT高损伤容限铝合金材料及超大型钛合金锻件。

副翼部段位于机翼外侧后缘,是飞机的主要操纵面,复合材料用量达到了80%。

● 后机身前段、垂尾

后机身前段包含近600项零件,广泛采用复合材料和钛合金材料,是大面积复合材料制造主体结构在国产民用飞机上的首次应用。

垂直尾翼包括垂直安定面和方向舵,除重要的连接接头为钛合金零件外,绝大部分零部件均为复合材料结构。

● 后机身后段

“机尾巴”尺寸虽小,但难度极大。作为水平尾翼和辅助动力设备的安装区,其60%结构使用了复合材料。攻关过程中,厂家成功地将航天尖端技术应用到大飞机项目中,为C919打上了航天的烙印。

这些部段,天南海北远道而来,在东海之滨的中国商飞浦东基地与商飞自行制造的平尾部段会合。有四个足球场大的部装车间,就是C919目前所处的“产房”。在全机对接生产线上,各部段开始依次合体。

本报记者 叶薇