5月24日,位于沈阳市铁西区的华晨宝马新工厂举行正式开业典礼,这同时也是宝马集团在全球的第25家工厂。这座新工厂拥有冲压、焊装、涂装和总装四大工艺及一应俱全的附属设施,总面积超过200万平方米,总投资15亿欧元。新工厂的车身车间和总装车间2012年投入使用,当年就可攀升至每年10万辆的产能。其他生产设施将于未来一两年内全面完工,到2013年将拥有每年20万辆的产能,并具有根据市场发展状况进一步提高产能至30万辆的潜力。

目前,作为首款引入国产的BMW多功能运动车BMW X1已经在新工厂投产并上市。根据规划,全新一代BMW 3系将是新工厂的第二个系列产品,其中BMW 3系长轴距是专为中国市场开发的车型,将于2012年下半年率先投产;全新BMW 3系标准轴距则将于明年初加入国产车型的阵容。

先进比肩世界级

新工厂采用世界级的生产技术,以非常突出的低能耗、低排放特征定义了现代汽车生产的可持续性。同时,极具前瞻性的设计赋予新工厂极高的灵活性,可满足不同概念车型的生产,引领个性化定制生产的潮流,并为将来的产能扩张做出了合理规划。

在建的冲压车间建成后将成为全世界最现代化的冲压生产线之一,其先进的6序伺服驱动高速冲压机与传统液压冲压机相比,生产效率提高3倍,每次冲压作业节电60%,综合节能44%,而且可以节省2/3的储物空间及相应的能源,并降低噪音12分贝,相当于降低噪音1.2倍。该冲压车间全部采用自然通风并应用废热回收技术,全年可节电约5.7亿度。

建设中的喷漆车间将是全世界最低能耗的一条生产线。得益于全新的喷漆生产概念这个喷漆车间可以节水60%,节能65%,减排70%,是中国汽车业乃至全球最环保的喷漆生产线。喷漆车间通常要消耗汽车制造过程中70%的能源,在能耗最大的流程中大幅节能减排是宝马新工厂具有突出低能耗特征的关键。

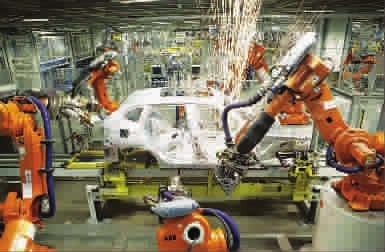

新工厂的车身车间自动化率达93%-95%, 居世界领先水平,综合节能14%-25%。总装车间的水循环利用高达90%,并在采光、灯光控制等方面实现节能。

新工厂的可持续性还体现在建筑本身。主厂房采用单顶式设计,屋顶表面为易反光的白色,建筑朝向充分利用自然采光和通风,窗子的布置和数量及遮阳板都周密考虑,并采用轻便环保的墙体建筑材料。办公和生产厂房的空调均采用地下水循环制冷,此外,大量的电子电气节能技术随处可见。这些建筑特色和技术可节省电能25%,节省供暖能源50%,整个厂房二氧化碳排放降低32%,节水10%。

还值得一提的是,铁西工厂全面参考宝马全球最先进工厂——莱比锡工厂的建筑、布局及管理模式。另外,莱比锡工厂最经典的布局——所有车间都围绕并经由中央办公楼联系,也将在铁西基地复制,这种布局能有效地提高工作效率。铁西工厂的更先进之处在于,其在硬件设备的数量规模上投入更高,这有利于在多款车型并线生产中快速转换模具,提升效率。而在莱比锡工厂实际运行中反映出的需要改进的地方,也将在铁西工厂中得到体现和升级。

快马加鞭国产化

宝马集团董事长诺伯特·雷瑟夫对记者表示,今年一季度,中国超过德国和美国,成为宝马汽车第一大市场。预计这一地位将保持今年全年。据悉,目前德国豪华车占市场的比重为30%,而中国只有8%。中国的豪华车市场还有很大的发展潜力,这也给了宝马汽车在中国发展的机会。

“宝马将进一步扩大对中国的投资,与合作伙伴一起在中国生产先进发动机,在中国采购越来越多的零部件。新工厂的投产,将使宝马在华销售的国产汽车比例由现在的不到一半提高到三分之二。”雷瑟夫称。

数据显示,在中国大陆,宝马和MINI两大品牌总销量由2004年的1.58万台上升至2011年的23.26万台,8年间增长超过13倍,而MINI更是实现了50倍的增长。至2010年,中国就已经成为宝马集团BMW 7系、5系、X6和5系GT的全球最大市场。今年4月,宝马集团在华销量为27197辆,同比增长30.8%;今年前4个月,宝马集团在华销售超过10万辆,增幅超过35%。

宝马的本土化策略并非简单的整车本土化,在关键零部件方面,宝马也迈出了实质性的一步——将目前最先进的发动机国产。作为华晨宝马在沈阳生产体系的重要部分,华晨宝马发动机工厂也已同期建设同期竣工,并自今年3月份开始生产宝马集团最先进的4缸双涡管单涡轮汽油发动机,年产能规划为20万台。在未来,产能将达到40万辆。这是宝马集团全球第四个发动机厂,也是首个在欧洲之外建设的发动机厂。